テスラに見たダイカストとイノベーション

アメリカの電気自動車EVメーカーのテスラTesla社。

2020年9月22日(現地時間)に説明会「Battery Dayバッテリーデー」が開かれました。

バッテリーデーですから、電気系の話がメインでした。

当時のWebニュースもリチウムイオン電池の素材を新しくして内製するとか、

この新しい電池を主軸にして電気不足に対応していくとか、

だいたいそういう解説が中心のようでした。

例えば↓のような

https://blog.evsmart.net/tesla/2020-tesla-battery-day-summary/

しかし、ふーん、電池でしょ?

ダイカスト金型のウチには関係ないよねぇ。

そう思って私自身、去年は完全にスルーしておりました。

ところがです。

最近Twitterなど色々と情報を見ている中で、おや?っとなりました。

この巨大な部品は何だ?

ダイカストなの?

テスラのModelY?

それで色々と調べたらテスラ公式アカウントで鋳造動画を公開してるではありませんか!

ぜひ見て下さい、テスラ上海工場にある、イタリアIDRA社製の6100t世界最大鋳造機のダイカスト鋳造シーンです!

見つけた!テスラのモデルY用ダイカスト部品の鋳造映像!

— 大高晃洋@ダイカスト金型屋【公式】🏭️ (@otaka_ss_mold) May 23, 2021

個人的に大興奮しております😤

イタリアIDRAの閉じる力が6100t世界最大!

デカすぎてなのか建屋に壁が無いし🤣

紫色のはインゴットかなぁ、溶解炉も半端ないはず

日本の芝浦(東芝)機械で4000t、宇部興産で3550tだからいかにこれがすごいか続 https://t.co/eubrk80SR5

こりゃとんでもないぞ!

もうこうなれば元から調べないと全容はつかめません。

最終的に、バッテリーデーの公式動画も2時間視聴しました。

日本語字幕は無し、専門用語だらけなので英語の不得意な自分には難解でした(汗)

自信のある方はご覧ください。

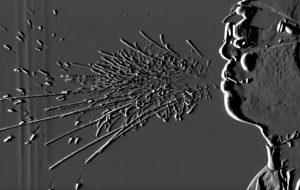

でも動画を拝見したことで、解析CAEの動画も見つけました。

見た感じΦ200くらいの巨大なピストンで打ち込んでます。

よくこの解析通りに鋳造したものだと、本当に感動してしまいました。

そして何よりも、これによってモノづくりの仕組みが変わったことを2時間も見続けたことで痛感しました。

いったい、何が変わったのでしょうか?

町工場のダイカスト金型屋の視点で記してみたいと思います。

まずは作りたいものを頭に思い浮かべる事が最優先

作り方なんて関係ない

作れないのなら作る方法から作る

もう、この発想が全てですね。

当たり前といえば当たり前かもしれません。

でもこれをメインに堂々と掲げる人は少ないのではないでしょうか?

そしてこれこそが王道だと思います。

当然、コストは莫大ですし時間も労力もかかります。

今までの自動車作りの常識から外れてると思います。

現在の車は、モノコック構造かフレーム構造です。

ただいずれも多くの部品を寄せ集めて組み立てる必要があります。

日本のお家芸は、ピラミッド構造になった無数の工場が無数の小さいパーツを作り、精度が出たものをきちんと精度よく組上げる職人技だと思います。

これはそう簡単に真似できるものではありません。

では、どうするか?

テスラでは、この寄せ集めて組み立てることを度外視しました。

「そういう手間がかかるもの」

ではなく

「めんどくさ。違う方法で一発で作ろうよ」

それを、細かい一部ではなく、

ゼロベースで根底から考えた。

そしてこれをこのスケールでやってのけた。

自動車という巨大な既得権益の世界に殴り込みをかけるには、ここまでしないと現状を打破することはできないとテスラは判断したわけです。

結果的に、組立工程を30%減らすことができた。

さらに驚くことに、2021年内でこの巨大な6100t鋳造機よりもさらに大きい9000tを、しかも9台も増設するというんですよ。

我が日本では、芝浦(旧東芝)機械さんの4000tが最大の鋳造機です。そのスケールの違いは想像できるでしょうか?

もはや車メーカーだけの話ではないんです。

その周りにある関連会社のスケールも同じく段違いなんですね。

動画の中でもイーロンマスク氏がポテトチップス現象と呼んで解説していますが、ダイカストは鋳物です。

金属を熱で溶かして固めるので、冷える過程で収縮していきます。

すると、色々とお互いに引っ張られて曲がります。

当然、変形するので精度が出ない。

これが大変難問なわけです。

T6処理、アルマイトなどが必要だと他の動画でも言ってましたが

(今回のModelY用の具体的な処理ははわかりません)

その後に相手部品とのアッセンブリする部分をネジ穴加工などしてできるだけ歩留まりもよくしているはずです。

不良率もどれくらいなのか?

大変気になるところですが、そこまではこの動画ではわかりません。

ただ、従来のたくさんの部品をロボットや職人が組み立てるのではなく、一度にドン!と大きく作ってしまえ!

というのは今後のトレンドになりそうな気がします。

特に日本だって、少子高齢化で作業員の数が減ります。

いくらロボットで自動化するにしたって限界もあるはずです。

そうなるとロボットに組立させるより、最初っから組みあがったものを作ればいいよね。と。

これは至極理にかなってると思います。

当然、ダイカスト金型と鋳造の求められる技術は跳ねあがります。

しかし、部品アッセンブリ(組立)の工程を一気に減らすことができる。

この補って余りあるメリットを、全体を俯瞰した目で見すえることができるのか?

もう一度、考え直す時代になったんだと思います。

そしてこれがテスラの凄みなのではないでしょうか。

まさしく手段を選ばない、ですよねぇ。

で、です。

ここで終わったらどこにでもあるニュースサイトと同じなので、零細町工場として考えます。

はい、だから何?零細町工場ではそんなの無理~!

私も、あくまで零細町工場の中の一人の代表取締役でしかありません(笑)

なので当然、テスラと同じ手法はとれません。

ただ、考え方を真似ることはできると思います。

つまり、すごいものは作れないけど、

作れるところは知っておく。

作る方法を知っておく。

どういうことかと言いますと。

コロナ禍が始まる前は、私もいくつかの業界の委員会に所属し、そして展示会のみならずセミナーにも積極的に参加していました。

そして実際、参加してみるとちょっと驚きました。

業界の最新の話題を大企業が研究したものを提供してくれているのに、それを受講しているのが同じ大企業の方たちがほとんどでです。

そして小さな町工場レベルの人がほとんどいません。

あまりにももったいない、と思いました。

小さな会社であればあるほど、自分で研究する手間もコストもかけられないわけです。

それを格安の受講料で、教えてもらえる。

なんなら名刺交換してその後も積極的に質問して学ぶこともできるわけです。

コロナ禍の今では、私が実行委員にもなっている型技術者会議も、大変残念ですが2年連続で中止になってしまいました。

例年は多くの方が集まり、非常に興味深い話を毎回学ばせてもらっていました。

しかしコロナ禍で開催そのものが難しくなりました。

そこで、最近は私もTwitterなどに半分軸足をずらして今度はダイカストに限らず、樹脂やプレスなど様々な世界を触れるようにしています。

すると、自分の見ていた世界、視野がなんと狭いことかと気がつかされます。

もちろん、業界にもよると思うのですが、弱小の町工場は弱小なりの戦い方を見つけていかないと大きい企業の言うなりで振り回されてしまうと思うのです。

その方法をちゃんと動いて探すこと。

自分の業界がもう完熟しているのならば、異業種に足掛かりを見つけにいく。

するとそのうち、大逆転するきっかけが生まれるのではないでしょうか。

少なくとも私はこれを意識的に何年も続けてきたおかげで、多くの方と出会い、知見も増え、大概の話は対応できるようになってきました。

まだまだごく少数の方ではありますが、こんな私を頼って相談してくれたり、こんな新しいことやってみない?と話を持ち掛けてきて下さいます。

そうです、お金は無いんですが交流は無限に増やすことができるんです。

もし話をする場合、大企業と違って部署をいくつもたらい回しにすることもありません。

これが零細町工場の俊敏さではないでしょうか?

さぁ、今のコロナ禍が終わった後は、どういう世界になるでしょうか?

ワクチン接種、オリンピック、まだこれを執筆している時点では先が見えませんが、中国やアメリカなどでは景気回復の話が聞こえてきました。

弊社も大変小さく、荒波にもまれておりますが、負けずに進んでいく所存でございます。

ちなみに、今回はこのテスラに関して色々と調べている折、Twitterでevsmartさんから情報を頂き、参考に致しました。

電気自動車に関して様々にまとめてあり大変勉強になりました。

ありがとうございました!

https://twitter.com/evsmartnet

https://blog.evsmart.net/electric-vehicles/tesla-aluminum-die-cast-technology/