職人は消え去るのみか?製造業での自動化・AI時代の変換期

会社のHP、見ましたよ!

と、最近は直接お会いした方に、そう言っていただける機会がそれなりにありまして。

会社としてのメインの今ご覧いただいているこのサイトですが、会社説明などは小さく更新していたものの、このブログはしばらく更新をサボっておりました。

前回更新が2024年6月からもう1年半。

せっかく訪問いただいたのに情報が古くて申し訳ございません。

小中学校などへ出張授業した際など特に、子供たちが熱心に読んでくれているのも聞き、こりゃ放置しちゃいかん、と気合を入れ直した次第です。

はい。気合いの入れ直しです。

というのも。

実は弊社の客先にあたる、鋳造屋さんの廃業が相次ぎ。

ここ数年ずっと、毎年です。

年間売上のメインになっていた会社さんが、次々と。

鋳造屋さんだけでなく、材料屋さん、溶接屋さん、加工屋さんなど、関連する会社さんもずいぶん廃業が増えました。

これが実は、私の心に大ダメージとなり、正直なところここ最近ずっと意気消沈しておりました。

鬱とまではいかないですが、気持ちは暗いのが続いていました。

振り返りますと。

私がまだ右も左もわからない若手の頃。

「こういうのはな、こうやって、こうやるんだ!ホラ、できるだろ?」

高度成長期を支えてきた団塊世代の職人さんたちに、私は育てていただきました。

金型は、ただ削ればいいものではありません。

熱して溶けた金属を流し、冷やして固める。

その一連のプロセスができて初めて金型は意味を成します。

これはそんな簡単な世界ではない。

卓越した技術があるからこそ、成り立つものです。

会社内・会社外も関係なく、多くの方に応援していただいて、今の私があります。

それなのに。

あんなに素晴らしい技術があったのに。

今の時代の流れが早すぎて、対応することができなくなってしまった。

アトツギ後継者がいなくて廃業も。

アトツギがいても先が見通せずに廃業も。

事業譲渡とか発展的なものならまだしも、ただただ廃業するだけで、未来が何もない。

当然、弊社への今までのような仕事量は無くなりました。

弊社の現場を支えてくれていた職人さんも、高齢になってきたのもありますが、引退となり、現在は現場は私一人。

いわゆる一人親方状態。

周囲から頼れる人が減っていくというのは、本当に精神的にキツイです。

景気が悪いの?

こちら、情報としては少し古くなってきましたが、経済産業省ががまとめたデータが金型工業会のサイトにありまして

2023年「全国金型統計調査」

https://www.jdmia.or.jp/toukei/kogyo/jigyosho_05.pdf

金型製造業の事業所数がここ10年の動きで見ると

2013年で8,048

2023年で4,321

と、なかなかの勢いで減ってます。

2026年の今は、もっと減っているかと思われます。

景気が悪いからなのか?

いやだって、株価は連日最高値を更新(このブログを執筆してる一週間前2026年2月10日時点)

円安だから?(ここ1年は140~160円くらいで推移)

色々ありますが、こと金型業界に限っていえば私個人の考えですが

以前は各家庭に必ずあったメカが無くなった

DVD、ブルーレイ、VHSビデオ、MO、MD、HDD、それぞれを動かすプレイヤー

テレビゲーム機(ソフトをCDで読み込むタイプ)

アンプやレコードプレイヤーのついた家庭用オーディオ、車用のカーオーディオ(これもCDを読むタイプ)

一眼レフカメラ、コンパクトカメラ

こういったあたりは、ネットのWi-Fi、スマホなどにほぼ置き換わりました。

これみんな、どれだけの部品点数が必要だったと思いますか?

そのほとんどを、みんな小さい町工場が支えて製造していたんです。

それが消えてしまった。

部品のコモディティー・モジュール化

特にバブル期などからしばらくは、建物の建材などもその建物だけにオリジナル仕様として、わざわざ製作するのがありました。

ところが、今では徹底したコストダウンが必要となり、同じ部材を使用するのが基本です。

最近、デザイン重視した部材を使用するような新築の建物って見ますか?

海外勢の技術力向上

車の部品を、大きく一度にドカンと作って手間とコストを下げよう、というギガキャストと呼ばれるものです。

特に中国のLKグループはイタリアのIDRAを買収したあと、凄まじい勢いで巨大化しました。

これはダイカスト界での一例ですが、他の部分でも日本の技術力は相対的に世界と差が無くなりました。

いや、超えられたものがどんどん増えている。とみなくてはなりません。

結果として、かつての安かろう悪かろうの海外製品は、日本製と見分けがつかなくなってきました。

製造技術の進化

わかりやすいところでは、一般に3Dプリンターと呼ばれるAM積層。

5軸加工機や複合機。

加工プログラムを作るCAMなどもずいぶん進化しました。

そうすることで、金型に頼らず製造できてしまうものが増えました。

OEMメーカーの内製化

工作機械が進化したことで、特別な属人化が必要な技術が不要になってきました。

すると内製化を進めて自社に囲い込んでいくのも増えました。

しかもその一連を海外拠点の工場にしたり。

アトツギ問題

個人的には、これが一番大きいと思っています。

先ほど例に挙げた、団塊世代の方達は高度成長期からバブル期にかけて、大きくなりました。

人口ボーナスがあり、特別に営業しなくても、仕事はあった。

ただただ目の前の仕事に集中すれば良かった。

そしてネットも無い時代、技術は自力で獲得するものだった。

ゼロイチで、無から産み出す力。

それは日本を牽引していく力でした。

そして現在。

私もそうですが、アトツギです。

すでに1があった。1を2にしたにしても、ゼロイチを経験していない。

人口減少の時代になり、過去の市場は減少する一方。

新たなビジネスモデルを構築できない。

すでにある近隣のライバル会社との小さな世界内での既得権益の争い。

町工場でも、いまだにHPすら持ってないところが大多数です。

だいたいそういうところは、系列的に比較的安定した仕事を受注していて、新たなチャレンジをしません。

そしてネットで可視化される外の世界。

周囲はみんなキラキラして見える。

何かやれば叩かれる。

嫉妬。自己顕示欲。

中途半端に会社が大きくなったから、現場か経営者、どちらかの技術継承ができない。

結果として、両輪が回らず、廃業となる。

課題解決型スタートアップベンチャーなども出てきてはいますが、主軸になるほど大きく成長できるのはごく少数。

時代は変革期に入った

最近、SNSでは

「もう職人がいなくなりモノが作れなくなる」

「ライフラインが維持できなくなる」

「ホワイトワーカーはAIに置き換わり、不要となる」

など、ネガティブな話題が目立っています。

国の政策のせいだ。

政治が悪い。

もちろん、そういう意見もあるでしょう。

ただ私は、他責思考が好きではありません。

補助金ズブズブにするのも違うと思います。

製造業は悲惨だ!ってお涙頂戴も違うと思います。

だから自分で動かねばなりません。

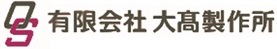

図面標準化

図面は、製造業においての共通語です。

ところが、企業間でやり取りする際には様々な問題があります。

その不満を、昔から私は出会う方々にぶつけて回ってました。

そうこうしてるうちに、色々と動きまして。

型技術協会が毎年開催する

型技術者会議。

私はこの実行委員として、その中の特別セッションで図面標準化をディスカッションする場を作りました。

大手OEMメーカーかTire-1、中間商社、末端のTire-nの町工場。

CADベンダーや変換ソフトのメーカーも。

経済産業省の方も入ってもらいました。

あらゆる階層の、あらゆる立場の方々と、ヒアリングを続けてきました。

すると、単に図面だけの話でなく、日本の製造業としての強みと弱みなども見えてきました。

特にこの自動車金型づくり効率化推進会議は、これまでライバルであった関係が、共創できる部分を徹底的に洗い直し、図面の標準できる部分を策定しました。

トヨタ・ホンダ・日産・マツダ・スバル・いすゞ・スズキ・ダイハツなど自動車メーカー、それを支えるTier-1も。

その現場トップな方々が、連日オンライン会議を重ね、現状を把握し、可能な限りの標準化を進めたのです。

まだ自動車プレスの部分だけの話ではありますが、業界が一致して動く、というのは本当に感動です。

これがもっと他分野でも横展開をすることで、より強靭な日本の製造業になるように。

というのが根底にあります。

もはや私個人の問題ではありません。

この型技術者会議での3回目となる図面標準化の特別セッションは、2026年6月にも開催が決まっています。

私もファシリテーターとして、それとFAXで回って来る図面の末端町工場の受け手としても。

どうしたら図面の授受が効率よくなるか?

どうしたら日本の製造業の強みになるか?

告知案内などはこれからですが、できるだけ多くの方に協力いただきたいです。

この活動はまた追ってレポートする予定です。

型技術協会サイト

https://www.jsdmt.jp/01katakaigi

垂直統合から水平分業へ

AIが当たり前の世界になってきました。

ちょっと昔にファジー機能とか言ってた時代からもずいぶんな変化です。

このAIの変革は、私はもう産業革命、世界大戦とかと匹敵する変化だと思ってます。

単にテキストや画像・音楽だけでなく、フィジカルAIと呼ばれる、ロボットなどを動かすのもAIです。

ここまでダイナミックに変化すると、製造業ピラミッドのような上から下へという流れでは、モノづくりは追い付けなくなりました。

そこで出てきたのが水平分業であり、既得権益の崩壊と、新規のチャンスの発生だと思うんです。

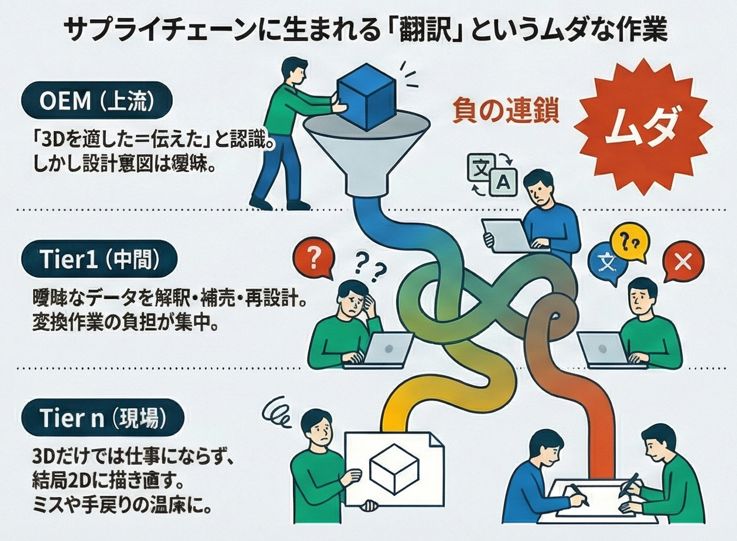

金型だけ作る。と、言った覚えはない

これは私の決意表明なものですが、もちろんダイカスト金型をやめるわけではありません。

話は最初に戻りますが、各家庭にあったメカがなくなる時代ですから、金型だけ作るわけにはいきません。

弊社も新たに、コロナ禍でフェイスシールドを作り、その後は知育インテリアのゲームも作りました。

型技術協会や鋳造工学会などで多くの方と接し。

SNSなどきっかけで数多くのあらゆる分野の工場見学もし。

図面標準化なども通じることで、あらゆる知見ができました。

これは他の同業の金型屋さんとは、少し異なるものだと思います。

製品企画から、設計、試作、量産、販売、などの世界を見てきました。

お陰様で、一言では表現できませんが、確かにこれ作るとしても誰に頼む?というような少しややこしい相談など増えました。

これからはその全てを存分に出して、日本の製造業を少しでも元気になるよう、改めて邁進してまいります。

さぁ、気合が入ったぞ。

今日も元気に色々作ってます!

こちら、弊社のインテリアにもなるバランスゲームなど自社商品のサイトです。

ちょっとした指先の器用さを問われて面白いですよ^^